ワンタップで

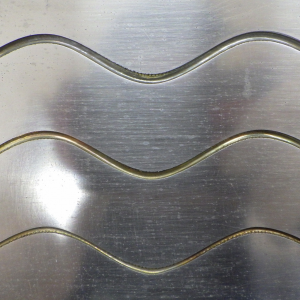

顔が映り込むほどの鏡面へ

ワンタップで

顔が映り込む

ほどの鏡面へ

安定生産で受注量UP、利益率向上とコスト削減を同時に実現!

安定生産で受注量UP

利益率向上とコスト削減を同時に実現!

私たちは細穴研磨の生産性・安定性の向上をはかり製品に最大限の付加価値を付与する事でお客様に貢献する事を使命としております。また、装置導入により下記のような様々なメリット課題解決を行うことができます。

私たちは細穴研磨の生産性・安定性の向上をはかり製品に最大限の付加価値を付与する事でお客様に貢献する事を使命としております。

弊社の装置導入により

弊社の

装置導入により

生産性が向上して

残業がなくなりました!

安定した生産ができるようになり不良率が改善されました!

技術的ブレイクスルーのおかげで製品化に繋がりました!

作業が簡単なので誰でも取り扱いができて重宝しています!

このように現状では難しい問題であっても、解決されている企業も多数ございます。

実はそもそも、物理的に無理な加工をしていても 求めている良い結果にはつながりません。なぜなら、形状や材質により最適な研磨方法は異なるからです。事実、他社ではできなかった事が弊社で可能になるのもその一つで「医療機器部品」「3D金属像製品」では特にその差が発生します。

実はそもそも、

物理的に無理な加工をしていても求めている良い結果にはつながりません。

なぜなら、

形状や材質により最適な研磨方法は異なるからです。事実、他社ではできなかった事が弊社で可能になるのもその一つで「医療機器部品」「3D金属像製品」では特にその差が発生します。

\今すぐ相談する/

不可能を可能にした技術・装置

不可能を

可能にした

技術・装置

技術の始まりは、1社の細穴研磨の解決から・・・

その後要求仕様が日々厳しくなる、医療や工業界の悩みに対して

独自で開発した特許技術・ノウハウであらゆる要求に応えてきました。

「医療系金属パイプ」「バイオ細胞液注関連注射針」「分析検査用ノズル」

「カテーテル部品」「ステント部品」など医療機器部品は勿論のこと

特に「金属3D造形品の細穴流路」の研磨でも「Ra0.1」を可能としており

ガスや液体が流れる複雑形状の流路・1mm以下の流路や穴でも研磨出来ます!

医療機器部品は勿論のこと特に「金属3D造形品の細穴流路」の研磨でも「Ra0.1」を可能としておりガスや液体が流れる複雑形状の流路・1mm以下の流路や穴でも研磨出来ます!

自社開発の特許技術

自社開発の

特許技術

環境配慮と効率性

改良に改良を重ね「水」と「研磨材」のみを使用して

一方向に流し循環式にする事で

「効率的に」「環境にもやさしい」技術に開発しました

改良に改良を重ね「水」と「研磨材」のみを使用して、一方向に流し循環式にする事で「効率的に」「環境にもやさしい」技術に開発しました

研磨スピード

高速で流れる水流に乗って

研磨材の粒子が内面の凹凸に当たることにより

他の物理研磨よりも、研磨スピードが速いです

高速で流れる水流に乗って研磨材の粒子が内面の凹凸に当たることにより他の物理研磨よりも、研磨スピードが速いです

アルゴと他社の違いとは?

アルゴと他社

の違いとは?

流体研磨とは

粘土状のものに

研磨材を混ぜた

流動研磨ではありません。

粘土状のものに、研磨材を混ぜた流動研磨ではありません。

また、磁性を利用した磁性流体研磨でもありません

アルゴの特徴は一方向循環式

一循環方式にすることで

研磨の空走時間を無くし

常に研磨作用を起こしています

他社でよくある往復式は・・・

他社の往復運動方式は

研磨作用のON/OFFにより

研磨の空走時間が出来てしまいます

| 研磨時間に対する研磨量 | 対応可能ワークの種類 | ランニングコスト | |

| 流体研磨(弊社) | 多い | 幅広い材質 複雑流路〜極細穴の物でも 対応可能 (ブロック内の流路も可能 | 低価格の研磨材使用で 低コスト |

| 磁性を使う研磨 | 少ない | 細穴も可能 形状により非対応の物もあり | 研磨費用が高価 |

| 弾性流体を使う研磨 | 少ない | 細穴の物は非対応 | ダイヤモンド使用の為、高価 |

| 研磨時間に対する研磨量 | 対応可能ワークの種類 | ランニングコスト | |

| 弊社 | 多い | 幅広い材質 複雑流路〜 極細穴の物でも 対応可能 (ブロック内の流路も可能) | 低価格の 研磨材使用で 低コスト |

| 磁性を使う 研磨 | 少ない | 細穴も可能 形状により 非対応の物もあり | 研磨費用が 高価 |

| 弾性流体を 使う研磨 | 少ない | 細穴の物は 非対応 | ダイヤモンド 使用の為、 高価 |

| elite580 | |

|---|---|

| 加工サイズ: | 内径/Φ4まで 全長/1500㎜まで (特別仕様も可) |

| 加工個数: | パイプ/4本まで 3Dプリンター製品/1個~(特別仕様も可) |

| 対応材質: | ほぼすべての金属、超硬合金、樹脂など |

| 寸法: | 2200㎜×1600㎜×900㎜ (高さ×幅×奥行) |

| 重量: | 300Kg~ |

| 電源: | 3相200V |

| 保証: | 1年間 |

研磨実績

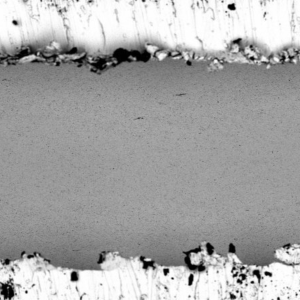

医療機器パイプの研磨事例

研磨前

Ra0.736

研磨後

Ra0.07

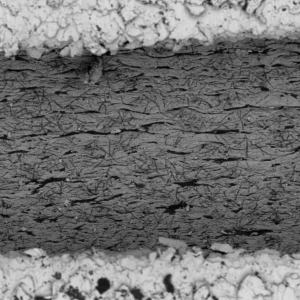

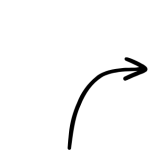

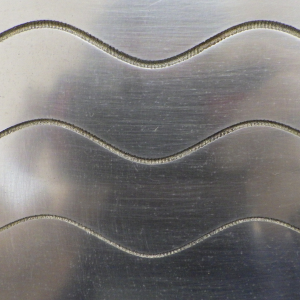

3D金属造形品の研磨事例

研磨前

Ra10

研磨後

Ra0.13

「装置導入会社の声」

「装置導入会社の声」

装置導入・受託研磨までの流れ

STEP1

まずは相談お問合せを!

0744-27-2800

STEP2

課題のヒアリング

・WEB面談

・電話会議

・来社相談

STEP3

研磨テスト

・テスト研磨

・お客様評価

・条件改善

STEP4

装置納入

STEP4

受託加工

テスト研磨にかかった費用は、装置購入の際に

価格からお値引きさせて頂きます!

装置導入・受託研磨までの流れ

STEP1

STEP2

課題のヒアリング

STEP3

研磨テスト

STEP4

装置納入

受託研磨

テスト研磨にかかった費用は

装置購入の際に価格からお値引きさせて頂きます!