“CONCEPT”

「流れる力」が、常識を変える。

DIFFERENCE

技術の比較

ACHIEVEMENTS

あらゆる製品での実績とメリット

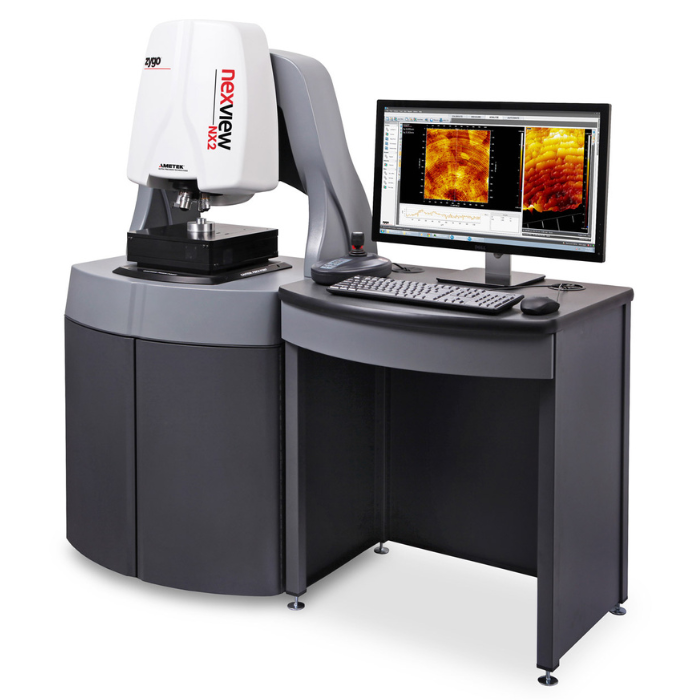

QUALITY

品質へのこだわり

当社では、試作・受託研磨後の信頼できるデータを提供・実証するために

信頼ある第三者公的機関と契約を結び、データ計測を行っています。

SERVICE

サービス内容

FAQ

よくある質問

あなたの“難加工”に、私たちは解を持っています